ТСА типовых ТП

(Лекция)

ПЛАН

ЛЕКЦИИ

1. Интерфейс между техническим

процессом и системой управления

2. Связь УВМ с технологическим

объектом

1. Интерфейс

между техническим процессом и системой управления

Датчики и исполнительные механизмы

Тема лекции посвящена описанию интерфейса между

физическим/техническим процессом и управляющим компьютером. Для того чтобы

обеспечить связь компьютера с процессором, приходится применять много разных

технологий. Жизненно важными для цифрового управления являются измерения и

технология датчиков. Датчики должны точно отображать физические переменные технологического

процесса, как в стационарных, так и в переходных режимах работы.

Передача

сигналов между датчиками, управляющим компьютером и исполнительными

устройствами – еще одна большая тема. Сигналы, которые вырабатываются

датчиками, должны быть согласованы как с устройствами измерения, так и

интерфейсом компьютера. В этом смысле очень важно предпринять защитные меры

против влияния разнообразных электрических помех, искажающих первоначальный

сигнал датчика. Вид носителя сигнала – ток, напряжение или свет – обычно

выбирается в зависимости от характера помех.

Для того чтобы воздействовать на процесс, выходной сигнал

компьютера необходимо преобразовать либо в механическое движение, либо в другой

тип электрического сигнала. Такие задачи решают исполнительные устройства. Это

также очень обширная область, в которой особое место занимают различные

электроприводы – устройства для преобразования электрической энергии в механическую.

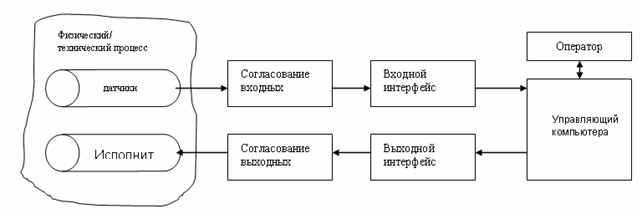

Общая

структура ввода/вывода между процессом и управляющим компьютером показана на

рис. 1. Хотя на практике используются

разнообразные датчики исполнительные механизмы и согласующие устройства,

основная структура интерфейса всегда одна и та же.

Рис. 1. Общая структура ввода/вывода между

процессом и управляющим компьютером

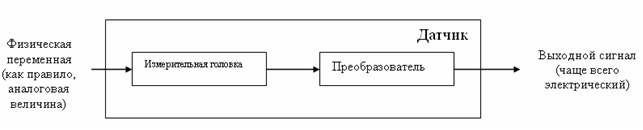

Для большинства физических

величин существует множество различных измерительных технологий,

характеризуемых зависимостью между вырабатываемым сигналом и измеряемой

величиной. Измерительное устройство или датчик состоит из двух частей –

измерительной головки и преобразователя.

Результат измерения – это «реакция измерительной головки

датчика», которая на входе преобразователя представляет собой электрическую величину,

распространяющуюся дальше по проводнику. Следовательно, выходной сигнал

измерительного устройства (датчика) есть выходной сигнал преобразователя. В

большинстве управляющих систем этот выходной сигнал обычно – и предпочтительно

– электрический, однако довольно часто встречаются и пневматические датчики.

Главное достоинство электрических датчиков – это гибкость и разнообразие

способов обработки сигнала. Следует отметить, что электрический сигнал можно

передавать на большие расстояния с очень малыми затратами энергии.

Пневматические датчики, по сравнению с электрическими,

обычно дешевле, меньше по размерам, проще и нечувствительны к возмущениям.

Более того, в условиях взрыво- и пожароопасные среды

пневматические датчики более безопасны, чем электрические.

Рис.

2. Составные элементы датчика

Различаются три класса датчиков:

- аналоговые

датчики, т.е. датчики, вырабатывающие аналоговый сигнал;

- цифровые

датчики, генерирующие последовательность импульсов или двоичное слово;

- бинарные

(двоичные) датчики, которые вырабатывают сигнал только двух уровней: «включено/выключено» (иначе говоря, 0 или 1).

Исполнительное

устройство и механизм преобразует электрическую энергию в механическую или

физическую величину для воздействия на управляемый процесс. Электродвигатели,

управляющие «суставами» промышленного робота, и есть исполнительные механизмы.

В химических процессах оконечными управляющими элементами могут быть клапаны,

задающие расход реагентов. Следует подчеркнуть, что исполнительные устройства

обычно лишь опосредованно влияют на переменные физических процессов, изменяемые

датчиками. Например, датчики измеряют температуру, координаты или химическую

концентрацию, а исполнительные устройства управляют подводом тепла, движения

или потоками исходных реагентов. И уже от динамики физической системы зависит,

как измеряемые величины изменяются из-за управляющих воздействий исполнительных

устройств.

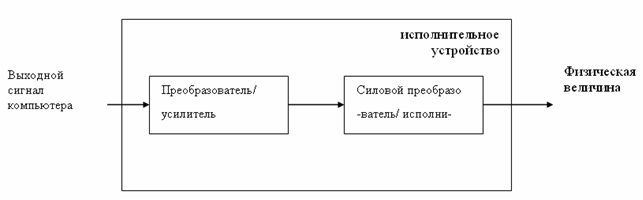

В

составе исполнительного устройства можно выделить две части (рис.2.3):

во-первых, преобразователь и/или усилитель, во-вторых, силовой преобразователь

и/или исполнительный механизм. Преобразователь превращает входной сигнал в

механическую или физическую величину, например электромотор преобразует

электрическую энергию во вращательное движение. Усилитель изменяет маломощный

управляющий сигнал, получаемый от выходного интерфейса компьютера, до значения,

способного привести в действие преобразователь. В некоторых случаях усилитель и

преобразователь конструктивно составляют одно целое. Таким образом, некоторые

оконечные управляющие элементы могут представлять собой самостоятельную систему

управления – выходной сигнал компьютера является опорным значением для

оконечного управляющего элемента.

Рис. 3. Составные элементы исполнительного устройства

Требования к исполнительным устройствам – потребляемая

мощность, разрешающая способность, повторяемость результата, рабочий диапазон и

т.д. – могут существенно различаться в зависимости от конкретного приложения.

Для успешного управления процессом правильно выбрать исполнительные устройства

так же важно, как и датчики.

Для перемещения клапанов часто применяется сжатый воздух. Если

необходимо развивать значительные усилия, обычно используют гидропривод.

Электрический сигнал компьютера должен преобразован в

давление или расход воздуха либо масла. Бинарное управление обеспечивается

электромеханическими реле или электронными переключателями.

Передача измерительных сигналов. Аналоговые

сигналы, вырабатываемые измерительными устройствами, обычно необходимо, так или

иначе, преобразовать прежде, чем ввести их в компьютер. Сигнал в виде

напряжения должен быть усилен так, чтобы соответствовать диапазону напряжений

интерфейса компьютера.

При передаче аналоговых

сигналов существуют специфические проблемы, обусловленные электрическими

возмущениями. Сигнал, передаваемый от датчика по электрическому проводнику,

может подвергнуться зашумлению под влиянием среды из-за нежелательных связей

резистивного, индуктивного или емкостного характера. Этот может исказить

исходный сигнал. Одно из возможных решений – преобразовать

аналоговый измерительный сигнал в последовательность импульсов, частота или

продолжительность (ширина) которых известным образом связана с уровнем

исходного сигнала, а затем передавать этот преобразованный измерительный

сигнал. Такой переход особенно полезен, когда внешний шум имеет ту же

частоту что и исходный сигнал. Последовательность импульсов может передаваться либо по

электрическому, либо по волоконно-оптическому кабелю.

Характеристики датчиков. Датчик должен

воспроизводить физическую величину максимально быстро и точно. Хотя чаще всего

датчик выбирают исходя из надежности и удобства обслуживания, его точность,

стабильность и проверяемость результатов остаются

важнейшими факторами. Основой работы управляющего компьютера является входная информация, поэтому точные и надежные

измерения – это необходимое условие качества управления.

Большая часть характеристик датчика, которые приводятся в

техническом описании – статические параметры. Эти параметры не показывают,

насколько быстро и точно датчик может измерить сигнал, изменяющийся с большой

скоростью. Свойства, отражающие работу датчика в условиях измеряющихся входных

воздействий, называются динамическими характеристиками. Они существенно влияют

на работу системы управления. Идеальный датчик мгновенно реагируют на изменение

изменяемой физической величины. На практике любому датчику необходимо некоторое

время на обработку нового выходного сигнала. Очевидно, что для адекватного

отображения реальных изменений наблюдаемой величины время реакции датчика

должно как можно меньше.

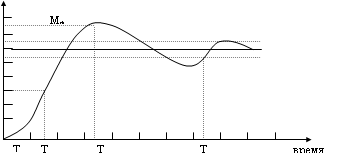

Динамические характеристики датчиков. Динамические

свойства датчика характеризуются целым рядом параметров, которые, однако,

довольно редко приводятся в технических описаниях производителей. Динамическую

характеристику датчика можно экспериментально получить как реакцию на скачок

измеряемой входной величины (рис. 2.5). Параметры,

описывающие реакцию датчика, дают представление его скорости (например, время

нарастания, запаздывание, время достижения первого максимума), инерционных

свойствах (относительное перерегулирование, время установления) и точности

(смещение).

Рис. 5. Динамическая реакция

датчика (реакция на скачок):

Т0

– время прохождения зоны нечувствительности,

Тd –

запаздывание,

Tp – время

достижения первого максимума,

Ts – время

установления,

Mp – перерегулирование.

В принципе следует

стремиться к минимизации следующих параметров.

Время

прохождения зоны нечувствительности – время между началом изменения физической

величины и моментом реакции датчика, т.е. моментом начала изменения выходного

сигнала.

Запаздывание – время, через которое

показания датчика первый раз достигают 50% установившегося значения.

Время нарастания – время,

за которое выходной сигнал увеличивается от 10 до 90 % установившегося

значения. Другое определение времени нарастания – величина,

обратная наклону кривой реакции датчика на скачок измеряемой величины в момент

достижения 50 % от установившегося значения, умноженная на установившегося

значение. Иногда используются другие определения. Малое время нарастания

всегда указывает на быструю реакцию.

Время достижения

первого максимума – время достижения первого максимума выходного сигнала

(перерегулирования).

Время переходного

процесса, время установления – время, начиная с короткого

отклонения выхода датчика от установившегося значения становится меньше

заданной величины (например, ![]() 5%).

5%).

Относительное

перерегулирование – разность между максимальным и установившимся значением (в

процентах).

Статическая ошибка –

отклонение выходной величины датчика от истинного значения или смещение. Может

быть устранена калибровкой датчика.

В реальных условиях

некоторые требования к датчикам всегда противоречат друг другу, поэтому все

параметры нельзя минимизировать одновременно.

Статические характеристики датчиков.

Статические характеристики датчика показывают, несколько выход датчика отражает

измеряемую величину спустя некоторое время после ее изменения, когда выходной

сигнал установился на новое значение. Важными статическими параметрами

являются: чувствительность, разрешающая способность или разрешение, линейность,

дрейф нуля и полный дрейф, рабочий диапазон, повторяемость и воспроизводим ость

результата.

Чувствительность датчика определяется как отношение

величины входного сигнала к единичной входной величине (для тонких

измерительных технологий определение чувствительности может быть более

сложным).

Разрешение – это

наименьшее изменение измеряемой величины, которое может быть зафиксировано и

точно показано датчиком.

Линейность

не описывается аналитический, а

определяется исходя из градуированной кривой датчика.

Аналоговые

датчики. Выходной сигнал датчика подается на выход обрабатываемого

устройства, например на входной порт компьютера.

Большинство датчиков с преобразователем, применяемых в

системах управления генерируют аналоговый сигнал. Как правило, при управлении

измеряются следующие физические величины:

- электрические и магнитные характеристики;

- параметры движения;

- сила, момент и давление;

- температура;

- уровень заполнения емкости;

- расход;

- плотность, вязкость и консистенция;

- концентрация (газа, жидкости, растворенных и

взвешенных веществ)

- химическая или биохимическая активность.

Датчики

температуры. Зависимость свойств многих материалов от температуры не

всегда является недостатком – из таких материалов изготавливаются датчики температуры.

Конструкция выбирается таким образом, чтобы усилить температурную зависимость

какой-либо электрической характеристики. Эта зависимость, как правило, является

нелинейной, что создает дополнительные трудности при ее воспроизведении. Обычно

применяются три типа датчиков температуры:

- термоэлементы;

- резистивные детекторы температуры;

- термисторы.

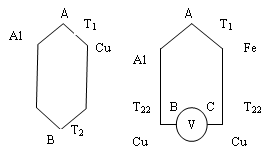

Термоэлементы.

Первый термоэлемент был создан в 1887 году французским ученным Ле Шателье. В термоэлементе две

точки контакта А и В соединены двумя параллельными

проводами, выполненными из разных металлов (например, алюминий и медь). Таким

образом, создается замкнутая цепь (рис. 6).

Рис. 6. Принципы работы

термоэлемента

Если температуры точек А и В различаются, то по

замкнутой цепи циркулирует ток. На правом рисунке показана реальная цепь

для измерения этого тока. Точка А соответствует «горячему»

спаю, В и С – холодному. Точки В и С должны иметь

одинаковую температуру.

До тех пор пока температуры

в точках А и В отличаются, то по цепи начинает

протекать электрический ток. Это явление называется термоэлектрическим эффектом

или эффектом Сибека. Эта так называемая

термоэлектродвижущая сила увеличивается как функция разности температур.

Возникающее напряжение лежит в пределах нескольких милливольт.

Для различных температурных

диапазонов используются разные сочетания металлов. Термоэлементы весьма надежны

и недороги, имеют малую теплоемкость и способны работать в широком диапазоне

температур.

Международная электротехническая комиссия

определила некоторые стандартные типы термоэлементов. Элементы имеют индекс R, S, B, K, J, E, T в соответствии с диапазоном измеряемых температур. Металлы

имеют положительный температурный коэффициент сопротивления, т.е. с увеличением

температуры сопротивление проводника растет. Это свойство используется в

резистивных детекторах температуры.

Термометры сопротивления. Резистивные детекторы температуры обычно выполняются из платиновой проволоки сопротивление. Сопротивление R является практический функцией температуры Т(0С) при опорном значении R0=0 0С. Отношение сопротивления R при температуре Т к сопротивлению R0 при опорной температуре Т0 можно выразить как

![]()

где ![]() - это температурный коэффициент сопротивления и

- это температурный коэффициент сопротивления и ![]() - положительная или отрицательная

постоянная. Для платины типичными значениями параметров являются

- положительная или отрицательная

постоянная. Для платины типичными значениями параметров являются ![]() =0,004[0С-1] и

=0,004[0С-1] и ![]() =0.59·10-6[0С-2].

=0.59·10-6[0С-2].

Термистор

т.е. температурно-зависимый резистор, изготавливается из полупроводникового

металла, имеющего отрицательный температурный коэффициент и высокую

чувствительность. Его сопротивление нелинейно зависит от температуры

![]()

где Т – температура в

градусах Кельвина, R0

– сопротивление при опорной температуре Т0 (обычно 298 К, т.е. 250С),

а β – постоянная ( обычно 3000 – 5000 К). наклон кривой R – Т соответствует температурному

коэффициенту ![]() , который, в свою очередь, является функцией температуры

, который, в свою очередь, является функцией температуры ![]()

Значение коэффициента ![]() обычно лежит в диапазоне от –0,03 до – 0,06 К-1

при 250С (298 К).

обычно лежит в диапазоне от –0,03 до – 0,06 К-1

при 250С (298 К).

Из-за конечного

сопротивления термистора при протекании по нему тока выделяется тепло. Энергия,

выделяемая в термисторе при 250С, имеет обычно порядок 0,002 мВт.

При постоянной рассеяния около 1 мВт/0С температура датчика будет

повышаться на 10С (на воздухе) на каждый милливатт рассеиваемой

мощности.

Термистор не является точным

датчиком температуры. Однако, благодаря своей чувствительности, он используется

для измерений малых отклонений температуры.

Измерение расхода.

Измерение расхода играет жизненно важную роль в промышленности. Несмотря на

большую потребность в качественных датчиках расхода, точность этих устройств до

сих пор оставляет желать лучшего.

Измерение объемного

расхода. Объемный расход можно определить на основе скорости истечения

потока. Связь между этими величинами однозначно определяется геометрией сечения

трубы, где производится измерение, поэтому их взаимный пересчет легко

выполняется с помощью калибровочной таблицы, поставляемой производителем

датчика. Для измерения объемного расхода можно использовать следующие принципы:

- разность давлений;

- скорость вращения турбины;

- распространение ультразвука в жидкости;

- магнитную индукцию;

- интенсивность образования вихрей.

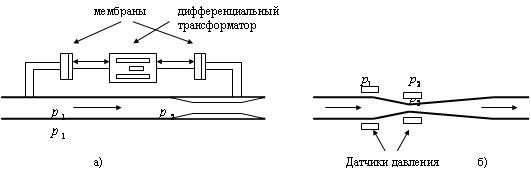

Датчики расхода, основанные

на измерении разности давлений, работают

в соответствии с законом Бернулли.

Движущаяся в трубопроводе жидкость имеет постоянный

объемный расход во всех сечениях. Даже если трубопровод имеет сужение,

то массовый и объемный расход должны оставаться одинаковыми. Чтобы

удовлетворить законы сохранения энергии и количества движения, в месте сужения

скорость и статическое давление жидкости должны отличаться от остальных сечений

трубопровода. В соответствии с законом

Бернулли в месте сужения скорость движения жидкости увеличивается, а давление

падает. По величине перепада давления ![]() можно рассчитать

скорость жидкости. Расход пропорционален

можно рассчитать

скорость жидкости. Расход пропорционален![]() ; коэффициент пропорциональности зависит от геометрии

сужения. Для измерения можно использовать смещение мембраны, возникающее из-за увеличения

давления. Если мембрана соединена с магнитным сердечником дефференциального

; коэффициент пропорциональности зависит от геометрии

сужения. Для измерения можно использовать смещение мембраны, возникающее из-за увеличения

давления. Если мембрана соединена с магнитным сердечником дефференциального

трансформатора, то выходное напряжение также будет пропорционально разности давлений и, следовательно, расходу жидкости (рис. 7а).

Рис.

7. Измерение расхода по разности давлений: а - общий подход с

использованием сужения трубопровода; б

- принцип трубки Вентури

В месте сужения всегда присутствуют потери на трение, которые

можно уменьшать за счет выбора гидродинамически

обтекаемой формы. Примером такого устройства является трубка Вентури (рис. 7б), которая состоит из сужающегося и

расширяющегося сопел.

Расход можно измерить турбиной со счетчиком частоты вращения,

поскольку он пропорционален скорости вращения. Обычно этот принцип применяется

в расходомерах, которые выдают импульс при прохождении через турбину

определенного количества жидкости. Такой измеритель можно использовать только

для чистых жидкостей, так как любые

твердые частицы будут мешать вращению турбины.

Простой способ измерения объемного расхода основан на свойствах

распространения ультразвука в жидкости. В результате ультразвукового измерения

можно получить среднюю скорость жидкости, которая определяется по скорости

распространения ультразвуковых волн.

Ультразвуковое измерение выполняется с помощью двух

пьезоэлектрических преобразователей, помещенных по разные сторонам трубы на

расстоянии (вдоль оси трубы) по крайней мере, 100 мм друг от друга; они могут

работать как в режиме излучения (прямо), так и в режиме отражения.

Измерение массового расхода. Во многих

случаях вместо объемного расхода или скорости жидкости необходимо знать

массовый расход. Если известна плотность несжимаемой жидкости, то массовой расход рассчитывается

непосредственно по объемному с учетом, если

необходимо, температуры, давления.

Многие попытки определить массовый расход на основе измерения

сил и ускорений потерпели неудачу. Один принцип, однако, получил промышленное

применение – это измерение массового расхода на основе гидростатического метода

и влияния ускорения силы Кориолиса.

Во вращающейся системе на

массу, движущуюся вдоль радиуса, действует сила, называемая силой Кориолиса.

Направление этой силы перпендикулярно

оси вращения и направлению движения массы, а ее величина пропорциональна

скорости вращения и радикальной скорости массы. Эти расходомеры дают хорошие

результаты, не требуя компенсации давления температуры.

В прямолинейном участке трубопровода с помощью электромагнита

возбуждаются колебания, резонансные собственной частоте трубы или частоте какой-либо

ее гармоники. На входе и выходе трубопровода симметрично по отношению к электромагниту размещены приемники для

определения фазы колебаний трубы. На любой элемент жидкости, текущей по трубе,

будет действовать боковое ускорение. Из-за инерции этого элемента колебания на

входе будут затухать. По мере прохождения элемента жидкости по трубе, он

передает ей накопленную энергию, и ее колебания на выходном конце усиливаются.

Фазы сигналов, измеренных на входе и выходе участка трубопровода, будут

различаться; разность фаз прямо пропорциональна массовому расходу. Датчики

расхода, построенные в соответствии с принципом Кориолиса, очень мало влияют на

потери давления в трубопроводах.

Расходомер Кориолиса можно также использовать для измерения

плотности жидкости. Для этого определяется собственная частота колебаний

заполненного участка трубопровода, которая обратно пропорциональна плотности

жидкости.

Расходомеры Кориолиса –

непростые устройства и требуют сложных согласующих и обрабатывающих схем. Одно

и то же устройство может применяться для измерения и расхода, и плотности.

Кроме того, массовые расходомеры Кориолиса не требуют сглаживающих участков

труб и обладают высокой точностью (0,5% от измеряемой величины). Однако эти

расходомеры чувствительны к вибрациям и имеют ограничения по способам их

установки. Кроме того, они довольно дороги.

2. Связь УВМ с технологическим

объектом

Преобразование

аналоговых и цифровых сигналов.

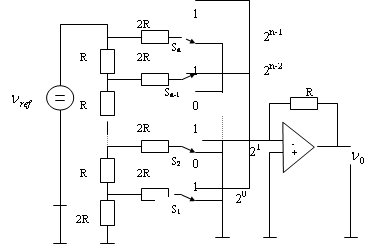

Цифро-аналоговое преобразование. Важным этапом во

многих процессах управления является цифро-аналоговое (ЦА) преобразование – это

есть генерация аналогового сигнала с уровнем напряжения, соответствующим

цифровому значению на входе.

Эта процедура используется для передачи от компьютера

управляющего сигнала исполнительному механизму или опорного значения для

регулятора.

ЦА – преобразование – также необходимый шаг в выполнении

обратного аналого-цифрового (АЦ) преобразования.

Идеальный ЦАП вырабатывает выходной

аналоговый сигнал, линейно зависящий от n – битного цифрового

входного сигнала. В наиболее распространенных схемах каждый бит входного слова

управляет некоторой составляющей выходного напряжения, которое генерируется

каскадом сопротивлений (см. рис.2.8). Величины резисторов выбираются так, чтобы

получить напряжение, равные ![]() опорного значения, которые соответствуют позиции

соответствующего бита в слове. Эти значения складываются под управлением

входных бит и затем усиливаются.

опорного значения, которые соответствуют позиции

соответствующего бита в слове. Эти значения складываются под управлением

входных бит и затем усиливаются.

Рис. 8. Цифро-аналоговый преобразователь с каскадом

сопротивлений

Положение ключей ![]() соответствует либо 0, либо 1 во входном цифровом слове.

соответствует либо 0, либо 1 во входном цифровом слове.

Выходное напряжение составляется из

последовательно убывающих членов

![]()

Например, в -8 - битном ЦАП байт ![]() приводит к следующему

выходному напряжению (при

приводит к следующему

выходному напряжению (при ![]() ).

).![]()

Очевидно, что ЦАП выдает только дискретные

выходные напряжения с разрешением ![]() .

.

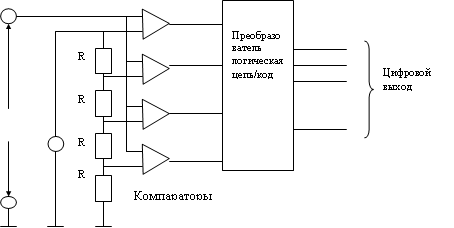

Аналого-цифровое преобразование.

Для компьютерной обработки дискретные аналоговые значения измерительного

сигнала необходимо представить в цифровой форме, т.е. выполнить АЦ

преобразование. АЦП генерирует двоичное слово – цифровой выход – на основе

аналогового сигнала. АЦП выполняется в виде платы расширения компьютера.

АЦП могут работать по двум методам – параллельное

сравнение и пошаговое приближение (аппроксимация).

В АЦП работающим по принципу сравнения (conparation), входное значение сравнивается с различными уровнями напряжения, выработанными на основе известного опорного напряжения и каскада сопротивлений (рис.2.9). На выходе каждой схемы сравнения – компаратора появляется 0 либо 1 в зависимости от соотношения входного и опорного напряжений. Выход каждого компаратора - затем преобразуется в двоичный код. Такие АЦП обладают хорошим быстродействием, но довольно дороги из-за применения компараторов.

Рис.

9. АЦП с параллельными схемами сравнения

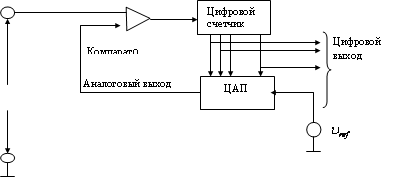

АЦП,

работающий по принципу пошагового приближения построен на основе ЦАП.

Рис. 10. АЦА, работающий по принципу

пошагового приближения

Диапазон входного

сигнала разделен на 2n –1 интервалов, где n – число бит в выходном слове. Счетчик быстро генерирует

последовательные числа, которые сразу преобразуются в аналоговые значения.

Счетчик продолжает наращивать выход до тех пор, пока разница напряжений между

выходом АЦП и входным аналоговым значением не станет меньше разрешающей

способности АЦП.